【テクノスマイル流】製造業キャリアの土台をつくる「トヨタ生産方式」由来の新人研修とは?

※本記事は株式会社テクノスマイルの提供によるPRです。

※【ご注意】本記事は2024年3月時点の取材に基づき作成しています。研修内容や各種制度は変更されている可能性がありますので、必ず応募時に最新の情報をご確認ください。

福岡と名古屋を拠点に、製造業の人材派遣と育成を行う株式会社テクノスマイル。現社長がトヨタ自動車九州株式会社の副社長を務めていた時代に、「日本の製造業を支えたい」という想いから生まれ、2000年の創業以来、ものづくり人材の育成と製造業界の発展に尽力している企業です。

今回はこのテクノスマイルの「新人教育」にフォーカスを当て、研修担当の講師と現場社員2名、採用担当者にインタビューを実施。取材の中で見えたのは、トヨタ自動車が体現する「品質と安全への向き合い方」が根付いた環境でした。

これから製造業界でのキャリアをスタートする人が最初に意識するべき「工場で働く上での基礎」を、テクノスマイルの目線でお伝えします。

目次

-

製造業界未経験者が約8割──工場勤務の基礎を学ぶテクノスマイルの研修

-

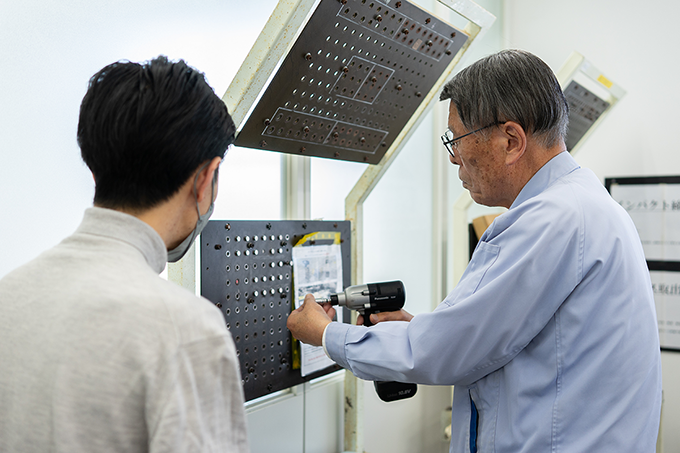

▲一歩間違えば事故やケガに繋がる工場。研修で、品質と安全管理を学んでいく

テクノスマイルに入社する人の中で、製造業界での勤務経験がない人は約8割を占めます。未経験者が多いこの会社では、「新卒か中途か」「派遣社員か請負社員か」など入社の形態や製造経験の有無を問わず、導入研修を受けた後に各現場へ配属されます。

この導入研修では、不良品をつくらない、ケガをしないという「品質と安全」に対する心構えの定着を目指しています。

この心構えは、実はトヨタ自動車による「トヨタ生産方式(※1)」に由来するもの。研修終了後、配属される工場がトヨタ自働車の系列工場であることが多いため、「トヨタ生産方式」の教えを学ぶことで、配属先でもスムーズに業務に取り組むことができます。

※1「トヨタ生産方式」・・・トヨタ自動車において、効率的な生産を目的とした工場の運用方式の一つ。不良品を「ムダ」ととらえ不良品をつくらない仕組みを構築するなど、自動車製造業界に限らず、様々な業界の製造現場に影響を与えた。多くの製造現場で取り入れられている生産方式。

-

講師歴20年。製造現場を熟知した研修担当が伝えたい、「品質と安全」への向き合い方

-

東海オフィス

越本さん(2004年入社)東海オフィスに勤務する越本さんは現在80歳。トヨタ自動車九州株式会社で約13年間バッテリー生産に携わった後、2001年にテクノスマイルへ出向。3年後に正式に入社しました。その後、20年間に渡り新人教育に携わり、現在のテクノスマイルの導入研修の基礎を作り上げました。そんな越本さんに、研修にかける想いをインタビューしました。

トヨタ自動車九州での経験を活かし「製造現場で好かれる人材」を育成したい

――現在の研修への携わり方を教えてください。

越本:中途社員の導入研修講師を担当しています。新卒入社の場合の研修期間は1週間ですが、私が担当している中途社員向けの研修は2日間。オフィスに設けられた研修所で毎週木曜日と金曜日に実施し、毎回2~12人程度の受講生を対象に、現場配属前の心構えや工場勤務における注意点などを指導しています。

――トヨタ自動車九州出身の越本さんが、テクノスマイルで教育担当を担うことになった経緯を教えてください。

越本:テクノスマイルでバッテリーの再生事業を始めるということで、トヨタでその事業に携わっていた私に「監督者として来てくれないか」と相談があったんです。

その後、正式にテクノスマイルの正社員となり、「製造の現場をよく知っている」ということで新人社員の教育担当を任され、現在に至ります。

ちなみにテクノスマイルは元・トヨタ自動車九州の副社長が設立した会社のため、トヨタ自動車九州からの転籍者も多いんですよ。――これまでとは全く別の業務内容に、抵抗は無かったのでしょうか。

越本:元は私も現場で、派遣社員を受け入れる側の人間でした。現場が望む「こんな人が入ってきてくれたら助かる」というのはよく理解しているつもりです。

むしろ、トヨタ自動車九州時代に受け入れ側だった経験と視点を活かしながら教育を行うことで、「現場で好かれ、長く活躍してくれる人材」を派遣していきたいと考えていました。トヨタ時代には経験できなかったことを、テクノスマイルでは実践できているなと感じていますよ。一人では良いものを作れない。トヨタ生産方式がベースの「誰かのため」のものづくり

――研修で、最初に教えていることは何ですか。

越本:製造業界で働く私たちが常に意識しなければならないのは、「お客様に良い製品を届けるため、自分が買うと思ってものづくりをする」ということ。2024年現在、自働車産業全体で品質トラブルが問題視されていますが、本来こうした事故は絶対に起こしてはなりません。

さらに、多くの生産工程とラインを経てようやく1つの製品が完成する製造業では、一人だけでは絶対に「良い製品」はつくれません。「工場で働く全員が同じ志を持ち、協力することで、初めて良い製品が生まれる」ということは、研修の最初に伝えています。――まずは品質管理の大切さを教えているのですね。

越本:はい。そして工場で働く全員が協力する上で、各自の工程で不良品をつくらない・不良品を次の工程に流さないことの重要性は特に理解してもらいたいですね。

研修や現場では、「後工程を担当する人たちをお客様のように考えて真摯に対応しなさい」という意味で「後工程はお客様」という言葉を使っていますが、問題や異常があれば、自分の工程で解決することが大切だと指導しています。

▲工場内に大きく貼り出されたスローガン。いつでも目に入りやすい

越本:こうした「お客様のため」「後工程の人のため」といった、自分以外の誰かのためにものづくりをすることは、「トヨタ生産方式」に基づいた教えです。研修後に派遣・配属される現場の多くはトヨタ自動車系列工場であるため、トヨタ自動車の社員の1人になったつもりで働いてもらいたい。そのため、トヨタ自動車流の考え方を理解し、身につけてもらうよう指導しています。

品質と安全のため。目指すは「止める・呼ぶ・待つ」を守れる人材の育成

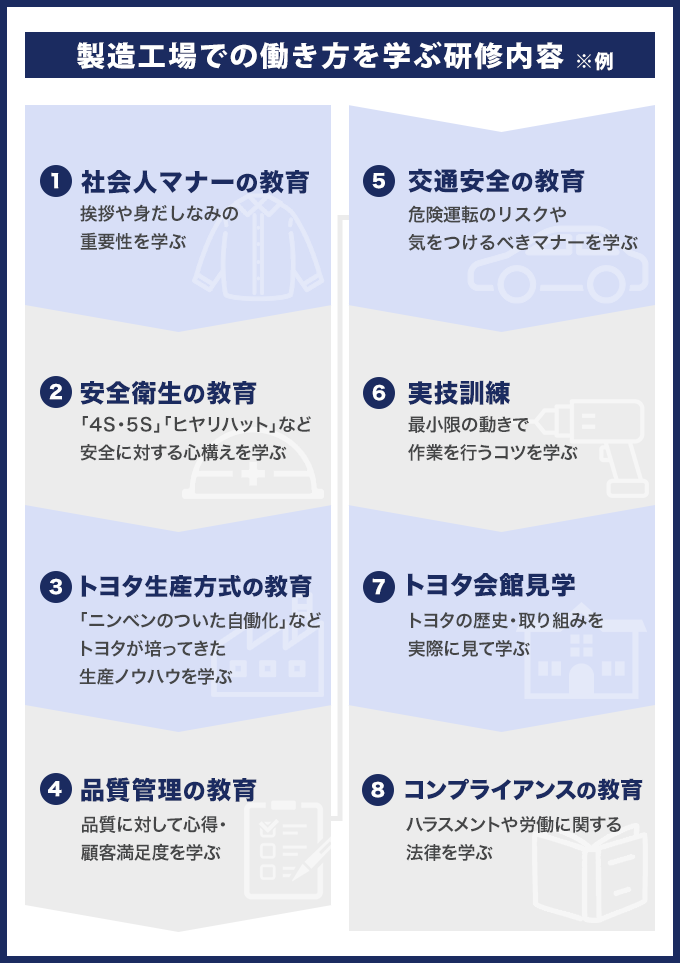

――具体的な研修プログラム内容を教えてください。

越本:工場での働き方やマナーに関する講義が中心となります。その他にも、ボルトやビスの締め付けなどの簡単な実技練習を行っています。

さらに、ただ講義を聞くだけではなく、1分間スピーチや声出しの訓練も行っています。スピーチのテーマは「なりたい自分」など様々ですが、全員が1分間の中で起承転結をつけてスピーチを行っています。これは、現場で何か異常が起き、現場のリーダーに報告する際に、すばやく要点を共有する訓練として位置付けているんです。

また、「百聞は一見に如かず」ということで、私が担当している東海オフィスの受講者はトヨタ会館への見学も行っています。見学では、トヨタ自働車のものづくりへの考え方やこれまでの歴史を学んでいます。

――トヨタの施設に見学まで行くのですね。

越本:トヨタの歴史や取り組みを理解してもらうことはもちろんですが、トヨタが大事にしているものづくりへの考え方を理解してもらいたいためです。現場の仕組みや工場の基本的なルールも、「トヨタ生産方式」と絡めて説明しています。

例えばトヨタ生産方式の代表的な例として「ニンベンのついた自働化」というものを説明しています。――なぜ「自”動”化」ではなく「ニンベンのついた自”働”化」なのですか?

越本:「自動化」は人の単純作業を機械に置き換えることですが、「ニンベンのついた自働化」は、単純作業だけでなく、異常や不具合を検知する、人の働きまでを機械に置き換えることを指します。要は、人の知恵を持った機械が生産を行うことで、人の力を使わず品質管理を行う仕組みですね。

実際にトヨタ自動車系列の工場では、現場で異常を発見したらまず自分のポジションにある「呼び出しボタン」を押します。すると「アンドン」と呼ばれる電光掲示板が点灯し、班長などの管理者に異常が伝わります。異常が解決すれば生産ラインは止まりませんが、一定の時間内に解決できなかった場合は自動で生産ラインが停止します。

この仕組みの解説を通じて、「異常が起きた時、生産ラインを止めることは悪いことではない」ということを伝えています。

先ほども言いましたが、自分の工程で不良品を出さないことが大切です。そのためには、異常を見つけたら「作業を止める」「管理者を呼ぶ」「管理者が来るまで待つ」の徹底が何より重要です。こうしたトヨタの現場で行われている仕組みや取り組みを、理由と共に教えるようにしています。

▲「”おや、いつもと違うぞ”と感じる感性が大切」(研修所に貼られている資料より)

――「ラインを止めるのは悪いことじゃない」と徹底的に教えてもらえるのは、安心しますね。

越本:安全面においても、「止める・呼ぶ・待つ」の徹底は大切ですから。機械を扱う際、少しの不注意で大きなケガにつながる可能性があります。新人による労災も過去に多く発生しているため、品質のため、安全のために、このルールを守ることは強く指導しています。

YouTubeも立派な教育手段。あらゆる方法で、今後も「製造現場の基礎」を伝えていく

――教え方で工夫している点はありますか。

越本:「品質と安全を守る」という研修のテーマは変わりませんが、教え方は時代によって変化しています。例えば、最近ではYouTubeを活用しています。もちろん当社で用意している動画コンテンツやテキストはありますが、工場での機械の扱い方や安全管理など、最近はYouTubeにもわかりやすい動画がたくさんありますから。受講生がより理解しやすくなるツールは積極的に取り入れています。

また、私の経験を交えて話すことを意識しています。基本的には講義形式の研修になりますが、受講生には実際の現場をイメージしながら学んでもらいたいのです。「この使い方を守らないとすぐケガをしてしまうんだよ」と、自分が見てきたことは講義の中でもしっかりと伝えることを、今後も心がけていきたいですね。――最後に、研修にかける想いを聞かせてください。

越本:常に自分以外の誰かのことを考えて動き、「止める・呼ぶ・待つ」を守れる人材が、やはり製造現場では求められます。冒頭に、「現場で好かれ、長く活躍してくれる人材をテクノスマイルから派遣していきたい」とお話しましたが、この基礎をきちんと守れる人を送り出したいというのが一貫した想いです。

最終的には、現場での態度や実績が認められ、トヨタ自動車に正社員として転籍できるような人材に成長してもらえたら嬉しいですね。▼トヨタ自動車への転籍も可能!テクノスマイルでの働き方に関する情報はこちらの記事をチェック!

-

高校卒業後、テクノスマイルに入社した2人に聞く。初めての工場勤務で、まず教わったこと

-

(左)福岡県の自動車部品工場勤務 班長

白石さん(2021年入社)

(右)福岡県の自動車部品工場勤務 班長

岡本さん(2019年入社)

福岡県の自動車部品工場で働く岡本さんと白石さん。テクノスマイルで働くことになったキッカケや、研修を受けてみての感想、今後の展望についてお話を伺いました。

高校卒業後に新卒入社した2人は、現在「班長」として現場を管理する立場にあります。研修担当の越本さんへのインタビューで明らかになった、テクノスマイルの「製造業界での働き方の基礎を養う研修」が、彼らの現場での仕事ぶりにどう生かされているのかを紐解きます。学生から社会人へ。研修は工場でのマナーや振る舞い、土台づくりから始まった

――まずは、お2人の入社の経緯を教えてください。

岡本:高校に来ていた求人票の中で、自分が希望する条件に一番合っている会社がテクノスマイルだったんです。仕事内容にこだわりは特に無く、休みの多さと基本給の高さで選びました。

白石:進路に悩んでいた時に高校の先生からテクノスマイルを勧められたのが入社のキッカケです。工場で働く選択肢はそれまで考えていませんでしたが、身体を動かすことが好きだったので、「やってみるか」と思い、入社を決めました。――導入研修の率直な感想を教えてください。

岡本:実は勝手に、厳しい体育会系のような研修をイメージしていたんですけど、雰囲気は「学校の授業」に近かったです。20名以上の新卒が一緒に受講していて、和気あいあいとしていましたね。講師の方の話も退屈な感じではなく、自分の経験談なども話してくれて、講義を聞くのがおもしろかったです。

白石:私のときは受講生が5人くらいでした。講師は年配の方でしたが、品質や安全について基礎からわかりやすく丁寧に教えてくれたのを覚えています。印象は、「学校で人気者のおじいちゃん先生」みたいな(笑)。

講義だけでなく、動画を見るプログラムも多かったので、私たちのような未経験の新卒でも内容を理解しやすかったです。――研修を受け、ご自身の中で変化したことはありましたか?

岡本:新卒の場合、研修では工場でのあいさつやビジネスマナーから教えてもらえます。高校卒業後すぐの就職で、働いた経験がなかったのですが、「報告・連絡・相談」などビジネスマナーの基礎はここで教えてもらいました。

身近に工場で働いている人たちが多く、仕事のイメージはある程度持っていましたが、研修を受けたことでようやく学生気分が抜けました。「これから工場で働くんだ」と身が引き締まりましたね。「1分間スピーチ」「ポケ手ナシ」──徹底的に「安全第一」を教える研修プログラム

――印象に残っているプログラム内容はありますか?

白石:個人的には声出しや1分間スピーチが一番苦労しました。でも、日に日に声が出せるようになり、起承転結を意識しながら話せるようになっていきました。他の受講生とも結束感が生まれていたので「みんなでがんばろう」と乗り越えていましたね(笑)。

ただ、当時は「大変だな」と感じていましたが、今振り返ると、機械音が響く工場内で大きな声で要点を簡潔に伝えることで、異常を発見した際に迅速に情報共有するための訓練だったんだなと理解しています。

あとは、「ポケ手ナシ」という、工場内での安全に関する標語も印象に残っています。これは危険と隣り合わせの工場内で、ケガや事故を起こさないために気をつける5ヵ条の頭文字です。研修ではとにかく「安全第一」を教わりましたね。

▲現場でも至るところに「ポケ手ナシ」に関する資料が貼られている

現場を経験したからこそ、研修で教わったことの意味を理解した。「正確に」「安全に」を今後も守る

――最後に、今後の展望について聞かせてください。

白石:元々希望していた業種ではなかったので、最初からモチベーションが高かったわけではありませんでした。ですが今は班長というポジションになり、みんなの手本になれるようがんばりたいと思っています。その上で、作業を「正確に」「安全に」行うことは改めて意識していきたいです。

研修でも教わった内容ですが、作業する上で「不良品を後工程に流さないこと」はまず当たり前に意識しなくてはなりません。不良品を流してしまうとどれだけ大変か、現場で3年働いた今はよくわかります。周りやお客様に迷惑をかけるだけでなく、チェック項目が増えることで作業にかかる時間が増えてしまう。誰も得しません。――現場目線で、研修で教わったことの重要性に改めて気づいたのですね。

白石:例えば作業中、部品を触った時に「突起の感触がいつもと少し違う気がするな」と気づいたとして、少しの違和感だからといって「まぁ大丈夫だろう」とそのまま後工程に流すのはとても危険です。

品質管理においても、安全管理においても、わからないことを自分で判断せず、「止める・呼ぶ・待つ」を常に徹底したいです。

▲現場作業台のすぐ近くに貼られている資料にも「止める・呼ぶ・待つ」の文言がありました

-

配属後の教育体制はどうなる?採用担当者に聞いてみた

-

製造業未経験の方も工場での働き方が理解しやすいテクノスマイルの研修。ここからは、導入研修後、実際に現場に配属されたあとの教育体制やフォロー内容はどうなっているのか、採用担当の中原さんに聞いてみました。

質問に答えてくれたのはこの方!

採用担当の中原さん

海外事業や介護事業、教育事業など多くの事業部を経験。現在は採用担当として勤務。新人社員が成長している姿を見ることが嬉しい。

Q:各現場に配属されてからは、どのようにお仕事に慣れていくのでしょうか?A.基本的には各現場の管理者(班長など)から直接、工程での作業内容を教わります。配属後間もない社員に聞いてみると「配属されてから1~2週間で作業を覚えることができた」という声も聞きます。もちろん作業内容によりますが、多くの方がスムーズに仕事に慣れていくようです。

安全のためにも、機械の扱い方や作業時の注意点は現場で丁寧に教えますし、安心してお仕事を始められるようサポートしています。

▲実際に取材した現場でも、新人社員の横で班長が作業の流れを丁寧に教えている様子が見られました

Q:導入研修・配属先での技術研修の他に、スキルアップの機会はありますか?A.定期的にe-ラーニング(※2)受けられます。具体的に用意している講座は「品質管理」や「コーチング講座」や「基礎作業訓練」などで、自分のパソコンやスマートフォンで、空いている時間にいつでも受講することができます。まず現場では技術の習得を、その後も定期的にオンラインで知識の習得…と、両軸でスキルアップをサポートしています。

※2 e-ラーニング・・・パソコンやタブレット、スマートフォンを使ってインターネットを利用して学ぶ研修方法。

-

製造業で最も重要なスキル。それは「品質と安全を守るスタンス」の定着~インタビューを終えて~

-

「製造業」「工場勤務」と聞くと、どのようなイメージを思い浮かべますか。

ネット上では「もくもく」「ルーティン作業」といった言葉をよく見かけ、簡単で誰にでもできる、軽いお仕事のように捉えられがちです。

しかしそのようなイメージとは異なり、製造業は日本の基幹産業の一つであり、その品質は世界中で高く評価されている非常に重要な産業です。

特に、テクノスマイルの派遣先である工場の多くは世界でもトップクラスメーカーのトヨタ自動車系列。高いレベルでものづくりを行える人材の育成は、会社にとって必要不可欠です。

そこでテクノスマイルが育成において最も重視しているのは、高度なスキル習得よりも、「止める・呼ぶ・待つ」「後工程はお客様」「ポケ手ナシ」といった、「徹底的に品質・安全を意識するスタンス」を定着させること。

「そんなの、当たり前だろう」と思った方もいるかもしれません。

しかし同じ作業を繰り返し、慣れが生じる中で、常にこのスタンスを徹底し続けることは簡単ではありません。だからこそ、「止める・呼ぶ・待つ」「後工程はお客様」「ポケ手ナシ」を守れることは、製造業界で働く上で最も重要なスキルと言えるでしょう。

これから製造業界でキャリアをスタートしていく方にこそ、テクノスマイルでの基礎づくりは大きな意味を持つはずです。

※インタビュー内容は、2024年3月時点のものです。

※「テクノスマイル」は株式会社テクノスマイルの登録商標です。

※「トヨタ自動車」はトヨタ自動車株式会社の登録商標です。

※「YouTube」はGoogle LLCの登録商標です。▼テクノスマイルでの働き方全般に関する情報はこちらの記事をチェック!

派遣の仕事探し の関連記事

テクノスマイルはやばいって評判・口コミは本当?製造未経験者を含む5人の社員に真相を聞いてみた!

日総工産はやばい会社?気になる評判・口コミの真相を3人の製造系派遣社員にインタビュー!

派遣社員でも副業は可能?始める前の注意点とおすすめの副業9選

製造業未経験者でも安心して働ける!日総工産のフォロー体制についてスタッフに直接聞いてみた

日総工産の研修で、製造業未経験から設備保全エンジニアにホントになれる?現場の5人に突撃!

工場派遣の寮ってどんな感じ?メリット・デメリットって?日総工産・現役スタッフの暮らしを大公開!

【評判・口コミにも回答】ログロール×単発・短期派遣の仕事が安心の理由。信頼できる相談相手がいつもそばにいる

スタッフサービス・エンジニアリングの評判は?やばい、やめとけって本当?派遣エンジニア&社員に聞いてみた

派遣エンジニアの働き方を徹底解説!「登録型派遣」などの種類や特徴をスタッフサービス・エンジニアリングに聞いてみた!

未経験からITエンジニアになるのはやめとけって本当?気になる実態をスタッフサービス・エンジニアリングに聞いてみた!

カテゴリ一覧

-

派遣の仕事探し派遣の仕事探し

-

dip DEIプロジェクトdip DEIプロジェクト

-

dip 派遣はっけんプロジェクトdip 派遣はっけんプロジェクト

-

退職・辞め方退職・辞め方

-

フードデリバリー系仕事特集フードデリバリー系仕事特集

仕事記事 ランキング

- 【税理士監修】103万円と130万円、どっちが得?扶養範囲内で働き損にならない収入とは?【税金Q&A】 /お金・法律

- 2022年最低賃金(最賃)改定額は全国平均時給31円UPの過去最高額!(東京:1072円)最低賃金の引き上げで何が変わる? /お金・法律

- パートでも週20時間以上の労働で社会保険への加入が必要! /お金・法律

- 面接での長所・短所の選び方・答え方とは?回答例20選&短所と長所の言い換え例30選 /面接

- 家で少しでも稼ぎたい!主婦におすすめの内職や注意点・仕事の流れを紹介 /バイト探し・パート探し

- 【税理士監修】103万の壁とは?収入と税金、社会保険の関係について解説します /お金・法律

- 面接で好印象を与える「長所」40選と伝え方のコツ|OK・NG例文も解説 /面接

- アルバイトとパートの違いとは?法律や働き方、待遇を解説 /社員の仕事探し・転職

- 満年齢とは?計算方法と早見表(西暦・和暦対応)で履歴書の年齢欄を正しく書こう /履歴書

- 自宅でできる仕事46選!スキルや趣味、得意分野を活かせる在宅ワークを見つけよう /バイト探し・パート探し

エンタメ記事 ランキング

- 【2024年カレンダー】令和6年の祝日・連休を解説!GWやお盆休み、年末年始休みは何連休? /お役立ち

- 【2023年カレンダー】令和5年の祝日・連休はいつ?年末年始休みやゴールデンウィークも解説! /お役立ち

- 【2022年カレンダー】令和4年の祝日・連休はいつ?年末年始の休みも解説! /お役立ち

- 映画「超・少年探偵団NEO -Beginning-」舞台挨拶をサポート! /ドリームバイトレポート

- 今泉佑唯さん出演の舞台をサポート! /ドリームバイトレポート

- コレもだめ!?SNSを炎上させる画像4選とその対処法 /お役立ち

- 『アッコにおまかせ!』で生放送をサポート! /ドリームバイトレポート

- 人気ペットタレント【ベル・すず・リンドール】の撮影をサポート! /ドリームバイトレポート

- 『SPACE SHOWER MUSIC AWARDS 2020』をサポート! /ドリームバイトレポート

- 緑黄色社会 インタビュー - 激的アルバイトーーク! /激的アルバイトーーク!